“混合”這個普通的不能再普通的名詞想必大家在生活中也隨處可以聽到,濃香撲鼻的咖啡,清涼爽口的飲料,這些生活中耳熟能詳的飲品都是通過不同成分的混合制成,整個混合過程由一根攪拌棒完成。然而,在專業的大規模生物制藥工業生產領域,特別在高風險高技術操作難度的低pH孵放病毒滅活工藝中,我們是怎么進行有效的混合同時又能確保工藝的安全呢,賽多利斯的一次性混合技術將給您完美的解答。

目前,在生物制品生產工藝中,病毒去除和滅活已經成了必不可少的一個工藝步驟,SFDA公布的《人用單克隆抗體質量控制技術指導原則》也建議加入病毒去除/滅活方法。以抗體生產工藝為例,通常在抗體純化過程中除了要考慮回收率和純度外,還須有效地滅活和清除病毒,一般最有效的病毒去除/滅活方法包括:低pH、加熱、S/D(溶劑/去污劑)、膜過濾等。在抗體工藝流程設計中,典型的設計是在Protein

A親和層析后加上病毒滅活的工藝,而這一步層析又是在低pH下洗脫樣品的,因此采用低pH 孵育來滅活病毒是最簡單快捷的方法。

鑒于目前國內單克隆抗體的階段與規模,使用傳統系統來完成低pH滅活步驟相對較為普遍,如玻璃瓶配合磁力攪拌轉子或簡單的不銹鋼罐。傳統的方法雖然比較簡單,但不可避免的產生如下問題:

1.混合效果不佳或剪切力過大,導致調節過程長或抗體損失大;

2.離線檢測pH,速度慢且不能及時反饋數據;容易調過使抗體長時間暴露于較差的環境中,造成聚體或電荷異構體的增加甚至沉淀;

3.多次取樣或開放的系統引入生物負載的風險;

4.罐體清洗/清潔驗證及交叉污染的風險。

面對傳統方法所帶來的種種問題,新型的一次性混合系統的上市恰恰避免了上述風險,不僅如此,其在線檢測pH及超潔凈、低剪切混合的特性,使整個低pH孵放病毒滅活的速度及收率得到大大的提高,是一種既安全又高效的混合方法。下面將以一系列實驗對比來闡述新型的一次性混合技術在低pH病毒滅活中的應用優勢。

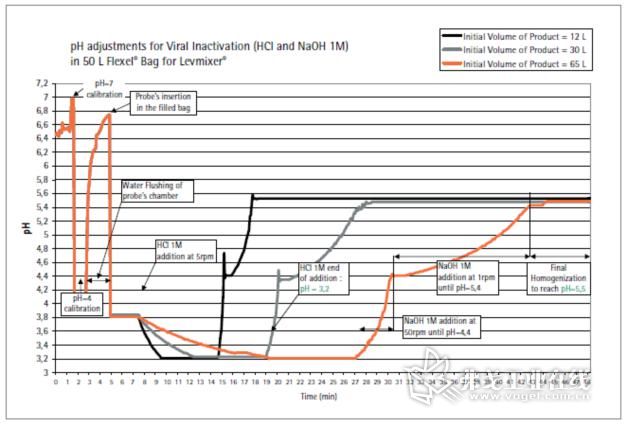

一般低pH病毒滅活的工藝為:在Protein A親和層析后,合并洗脫液,將該溶液的pH值調節到較低值(通常為3.2),并在此pH值保持30至60min。然后迅速將pH值再次調節至下一步精純所需(如5.5),以最大限度地縮短蛋白質暴露于低pH環境中的時間。然后對產物進行過濾,并轉運至合適的位置,用于進一步的精制步驟,如陽離子交換層析等。使用一次性混合系統(50L)模擬整個工藝,通過用于LevMixer?的Flexel?儲液袋的接頭從頂端手動添加1M HCl|NaOH,轉速70rpm不會產生渦旋,最大限度地減小了剪切力,通過一次性pH電極即時讀取pH值。如圖1:

圖1.在50L Flexel?LevMixer?中進行低pH病毒滅活(Protein A洗脫緩沖液0.1M甘氨酸-35mM NaCl),體積分別為12L(浸沒一次性使用pH電極的最小體積*)、30L(中間體積)、65L(50L Flexel? LevMixer?的最大容量)。

如圖1所示,混合時間測試結果如下:

|

pH set point |

Time(min) |

||

|

裝有溶液的儲液袋: 12L* pH 3.8 |

裝有溶液的儲液袋: 30L* pH 3.8 |

裝有溶液的儲液袋: 65L* pH 3.8 |

|

|

3.21 |

2.0 |

4.8 |

11.7 |

|

5.53 |

3.8 |

10 |

17.5 |

從上述實驗結果可以看到,在使用1M HCl|NaOH這樣的強酸強堿來進行pH混合調節過程中,新型的一次性混合型在處理十幾升、數十升甚至更大提及都有非常好的混合性能,又表現出極高的混合效率,不僅操作簡便,還可以實時監測pH,確保低pH病毒滅活工藝的穩定性。

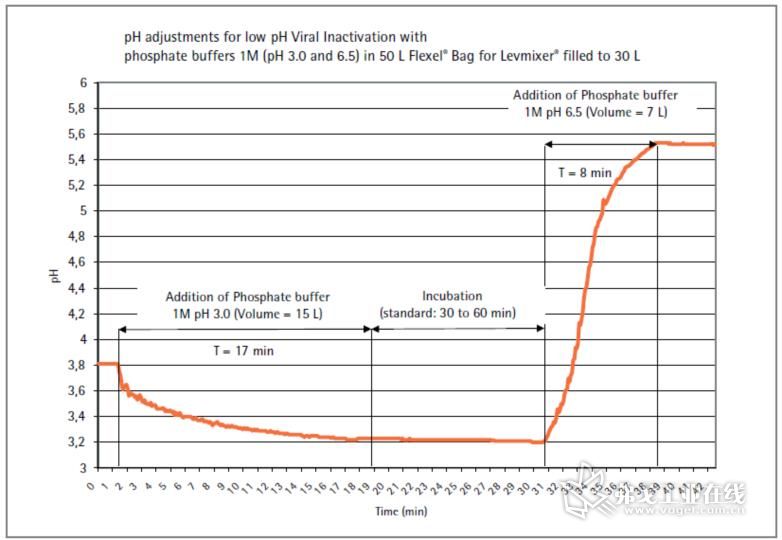

盡管大部分用戶在該工藝中采用強酸強堿來調節并維持pH,但是也有少部分用戶在實際應用工藝中使用磷酸鹽緩沖液代替強酸強堿,以期降低過程中蛋白沉淀的風險(該方法缺點是會導致下一步精純工藝體積偏大,可能需要考慮增加超濾濃縮工藝,所以采用的用戶相對偏少)。考慮到這一點,工藝應用研究專家也對磷酸鹽緩沖液進行了工藝模擬條件下的混合性能測試(通過管路泵入緩沖液,其他模擬條件與上述實驗相同),如圖2。

圖2.在50L Flexel?LevMixer?中進行低pH病毒滅活(Protein A洗脫緩沖液0.1M甘氨酸-35mM NaCl),初始體積分別為30L,終體積52L。

如圖所示,30L初始體積的甘氨酸緩沖液pH到達3.2的時間為17min,pH調至5.5的時間為8min。盡管相對于使用強酸強堿,利用緩沖液進行pH調節的速度會顯著降低,但是卻再一次證實,新型的一次性混合系統相對于傳統方式而言,能更加有效提高工藝的安全性,同時大大提高了混合效率。

當然,除抗體外血液制品(如靜丙)也普遍采用低pH孵放病毒滅活工藝。與抗體生產不同的是,血液制品生產中低pH滅活的樣品體積更大,需對整個過程進行有效的溫度控制并且多次取樣,對混合效果、無菌及生物負荷控制的要求也更加嚴格,更甚至實際生產工藝中還要求能實現長時間的存放,這對設備數量及配套設施的要求則更高,投資成本也隨之提高。一次性混合系統結合一次性無菌轉運和儲液系統,則能完美解決低pH孵放滅活工藝中風險和混合的問題,同時能實現長時間的存放要求,而且設備配置更加靈活,實際運行成本也更加低廉。

實現這樣的完美設計其實也并不難,只需在設計、取樣閥、支撐系統等方面略作調整即可。首先,立方體設計及底部中心攪拌的設計,渦流加湍流的模式使系統的整個混合效率大大提高。其次,密閉的系統配合可多次取樣的單向閥,既保證了放孵過程的無菌性,也提高了多次取樣的安全性。再次,配合帶夾套的支撐系統可保證整個過程溫度的均一性和穩定性。最后,一次性的系統設計避免了清洗及清潔驗證,無需配備CIP或SIP系統,降低了人力及能源的需求,且一個驅動單元可配合多個規格的一次性混合系統,因此大大降低了固定設備的投資成本。

圖3.FlexAct VI 全自動一次性病毒滅活系統。

綜上所述,新型一次性混合系統具有獨特立方體結構設計和低剪切攪拌槳的設計,結合一次性pH電極進行實時在線pH監控,在低pH孵放病毒滅活工藝中大大降低了交叉污染、微粒釋放、生物負荷引入的風險,快速高效的混合和精確的pH調節及控制,又減少生物制品在不利環境中的暴露時間,最大限度的降低有效活性蛋白成分損失及沉淀、聚體和異構體的產生,滿足了高價值生物制品安全高效生產的需求,一次性系統設計的理念在提升了整個工藝安全及效率的同時,還有效降低固定設備投資的成本。