PCB 板是幾乎所有電子產品的心臟,它承載著實現其功能的組件和銅線。制造過程中通常包含電鍍環節,不同設計的電鍍會有差異。這使仿真和優化工程師要不斷創建新模型。如果能將其中大部分工作交給設計和制造PCB 板的設計、工程和技術人員,讓他們自己去進行電鍍仿真,那又將如何呢?來這里看下如何實現吧。

定制電鍍仿真App 應用程序

可以使用App 開發器和COMSOL Multiphysics 5.0 版本中的電鍍模塊定制電鍍App。有了它,PCB 板設計人員可以利用仿真來分析設計和制造過程中的諸多因素。他們可以判斷一項設計能否滿足銅線規格要求、評估這類器件的表現,同時估算電鍍過程的制造成本,而無需具備電鍍方面的知識。

電鍍銅圖形中的設計挑戰

常見的PCB 板會使用一層或多層銅線來連接板上的有源和無源器件。另一方面,更高級的PCB 板中則會使用電鍍銅圖形來生成線路。實際開始電鍍之前,應在PCB 板上先準備一層圖形化絕緣膜。這一過程通過以下幾個步驟實現。

在PCB 板上準備一層圖形化絕緣膜:

第一步是在PCB 板上鍍一層薄薄的導電銅種子層。接下來,PCB 板的表面需要再涂上一層光刻膠(光敏聚合物薄膜),這一過程通常稱作光刻。該過程會將覆蓋了圖形化掩膜板的光刻膠置于紫外線之下,曝光區域發生溶解。結果是得到了帶有圖形化絕緣膜、且已露出圖形底部種子層的PCB 板。

將種子層鍍于PCB 板之上(左)。通過光刻法利用光刻膠繪制PCB 板圖形(右)。

在電鍍過程中,PCB 板和銅陽極(例如實心銅條)被浸入電鍍槽,其中包含硫酸和硫酸銅的電解液。在陽極和種子層陰極之間施加一個電壓,這會引起電化學還原反應,銅離子被還原到鍍(沉積)在種子層上的銅金屬之中。隨著時間的推移,鍍層厚度直接與電化學反應的速率成正比,而速率則由種子層不同位置處的電流密度所確定。因此,圖形化光刻膠腔體中填滿了固體銅。可通過控制平均電流密度來保持電鍍速度(例如,待鍍圖形化區域中的總電流大小)。

最后,清除剩余的光刻膠,蝕刻薄種子層以分隔開不同的鍍銅線。

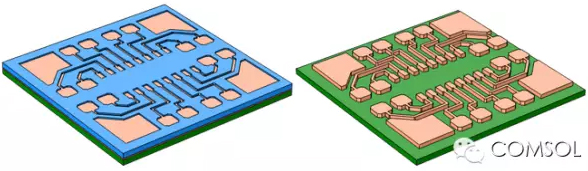

銅被電鍍在導電種子層之上,從而填滿了PCB 板上的圖形化光刻膠腔體(左)。清除光刻膠,蝕刻暴露出的種子層以分隔開不同的銅線(右)。

電鍍速度的均勻性:

該過程中已知的一個問題是,整個PCB 板中的電鍍速度并非總能保持均勻。電解液中的電場集中于被大塊絕緣區域所包圍的導電圖形,以及靠近PCB 板邊緣的圖形處。電場的非均勻性在這些區域的陰極表面產生了更高的局部電流密度,該效應通常稱為電流叢聚。隨著時間的推移,鍍層厚度與電流密度成正比,這會在PCB 板中造成我們所不希望的銅線厚度變化。這意味著PCB 板不同位置處銅線間的電阻會有差異。當PCB 板用于電子器件時,這種厚度變化可能是性能問題,甚至在最壞的情況下,引發器件故障的根源所在。

在電鍍銅圖形的步驟中,PCB 板和銅陽極被浸在電鍍槽(電解液)中(左)。在陽極和PCB 板之間施加電壓后,銅會沉積并形成導線圖形。從陽極到PCB 板導電部分的電場在靠近大塊絕緣區域以及PCB 板邊緣處出現叢聚(左圖中以彩色電場線圖顯示)。這將在這些區域形成更高的局部銅厚度(參見右圖導線圖形中的紅色部分)。